株式会社 サンキ成形技術の紹介

成形技術の考え方

弊社の成形技術は、非加工材料、金型、プレス機の持つ特徴を相互に補完し効率的に融合させること第一に考えています。 その上で、プレス加工の常識だけでなく新たな視点で塑性加工を見直しトータルシステムとして技術を構築しています。 精度とコスト、品質とコスト、技術とコスト、そして『スピード』をキーワードに日々、努力を積み重ねています。

板マグネシウム成形加工

常温での成型が困難なマグネシウムの板材をプレス工程内で金型で熱転写を行い短時間で安定的なプレス絞り加工を実現しています。 マグネシウム材料の状況を把握し単に形状を成形するだけでなく加工時の加熱による寸法変化や外観の品質低下も材料強度の低下を最小限に抑え 高品質な加工を材料の研究と加熱・冷却システムそして金型技術に加えフリーモーションプレスの採用により量産に最適化された生産システムで 実現しています。

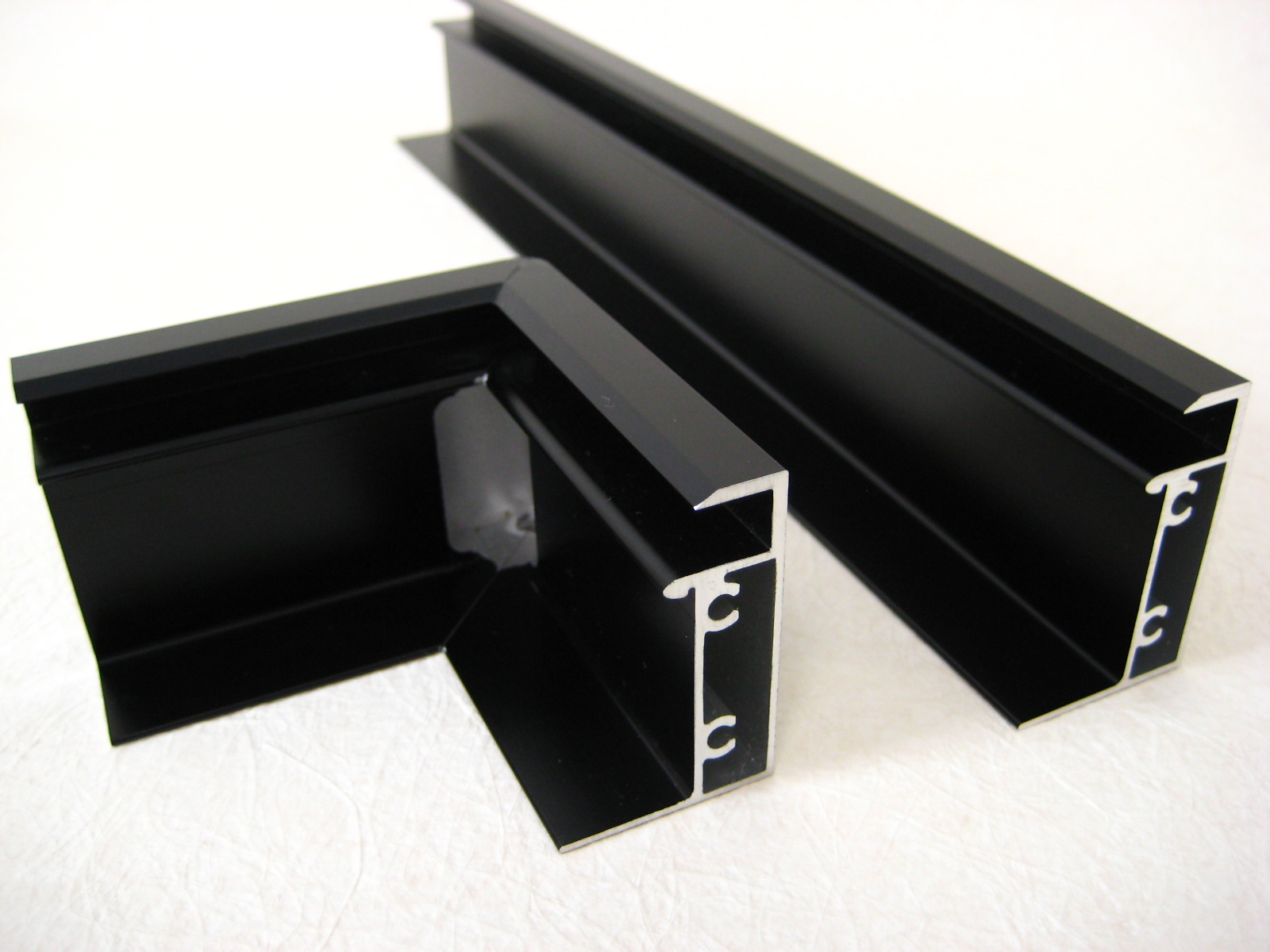

ジュラルミン成形加工

ジュラルミンは、A2017、A2014、A7075に代表され航空機や金型などの材料として利用され高強度のアルミの代表とされています。 ただし、絞り加工には不向きで表面処理の発色の悪さがなどが原因で民生用の商品には導入事例が殆どありませんでした。 弊社のSMFS技術によりA2017S t=0.5mm薄板の絞り加工を実現し通常の絞りプレスの生産スピードでの量産を実現しています。 現在は、A2024Sでの曲げ、絞り加工の量産化技術の構築しさらなる向上に取り組んでいます。

ハイブリットマグネシウム材料・加工

ハイブリットマグネシウム材料は、マグネシウムの欠点でもある耐食性の悪さを抑え、表面処理性の改善と樹脂などの異種材料との 複合成型時の密着性の向上を図るべく開発されています。防錆被膜の廃止や樹脂塗装工程での表面処理が可能になるなどのメリットも あります。さらに、着色フィルムや透明着色塗装などの組み合わせによりマグネシウム材料では不可能だった耐食性を確保しながら 材料表面の金属感を表現する事も可能です。

サーボプレス・リニア搬送装置

サーボプレスの導入も2002年に先行的に導入を図り塑性加工の柱としてフリーモーションでの難加工材の量産や高精度加工の為のモーション設定など 幅広い活用方法への取り組みを行っています。また、サーボプレスの制御性の高さと搬送用ロボットのサーボ化によりより効率的な生産システムを構築しています。 また、リニアモーターを利用した搬送システムの構築により長尺製品のプレス加工によるプレス台数の増加やライン全長の短縮を図り設置スペースやプレス台数の 減少を実現しています。効率的なレイアウトや最小限の設備導入により徹底した生産コストの低減に調整んしています。